|

|

|

|

||||||

|

|

2024/04/29 | |||||

|

“卡脖子”逼出全链条创新

|

|

李春梅 罗超月 张雨桐 通讯员 田丽 |

|

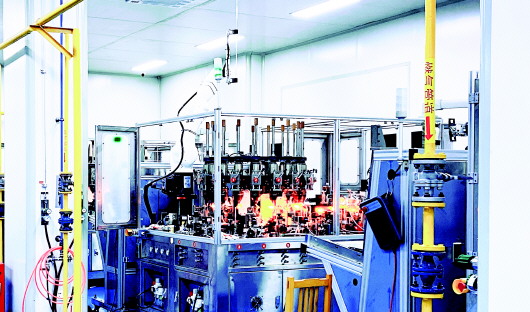

“卡脖子”逼出全链条创新 一支注射器,二十年干出新境界 “中国预灌封注射器创新研发基地”,在淄博民康药业包装有限公司厂区,这块牌子十分引人注目。位于博山区域城镇一个普通村庄的这家企业,缘何喊出这么响亮的口号?企业为什么对注射器情有独钟?这支注射器和一般注射器有什么不同?企业的发展又有怎样的独到之处……带着诸多疑问,记者对这家企业进行了探访。 这不是一支普通的注射器 4月9日,在民康药业生产车间,白色的机器人手臂将一根根直径约10mm的长玻璃管,精准插进注射器玻璃外套自动成型机直径11.5mm的切割孔,切割成标准长度的玻璃管。玻璃管“游走”于成型设备的一个个流程,经过煅烧、成型,“长”出针座、管身、尾端,不到一分钟,一个玻璃外套便成型了。 玻璃外套自动成型机是预灌封注射器生产过程中最为关键的自动化设备之一。 预灌封注射器,顾名思义就是带药的注射器,将药物直接预先灌装到注射器内的一种新型给药装置。相比传统的“药瓶+注射器”,这种在无菌条件下一次性将药品灌装到注射器内的装置,更安全更方便。 预灌封注射器作为一种新型药品包装形式率先在美国研发成功,它避免了切割安瓿瓶容易产生玻璃粉屑打入人体的风险、抽配药过程中易污染的风险,以及贵重药品抽不干打不净残留液的难题,为危急重病人抢救减少抢救环节、赢得时间,受到极大关注。 但这支注射器在国内的落地及发展,可谓“百转千回”。 新世纪之初,民康药业创始人高延民在一次由美国飞往洪都拉斯的飞机上看到这种注射器,敏锐地意识到这将是划时代的变革。回国后,他决定依托博山良好的玻璃产业基础,把预灌封注射器做出来。 真正开始做,才发现困难大到无法形容。 从预灌封注射器到用到的中硼硅玻璃,在当时亚洲都没有生产厂家,而硬度更高的高硼硅玻璃虽然生产厂家众多,但因为烧成温度高、成型难度大,理化性能等原因一直没有应用于注射器的成熟工艺;预灌封注射器的生产设备必须要从国外进口,而国外公司要么受知识产权保护,核心技术不予出口,要么要价高达几千万一台,还附加各种刁难的条件…… 民康药业被一支无形的大手卡住了脖子。 多方考察无果的高延民清楚地意识到,这是一场没有硝烟的战争,既然已经决定进入阵地参加战斗,那就要做好“当不成先驱就当先烈”的思想准备。高延民三顾茅庐把当年在山东医用玻璃集团(原淄博美术琉璃厂)一起进厂一起共事,后因企业破产在家待岗的5位老技工请到公司,之后又逐渐增加研发人员,痛下决心自主创新,死磕成型工艺和生产设备研发。 “中国没有一定要有,中国有了一定要让13亿人都用上!”高延民的坚定信心和亮剑精神,着实影响着这些一起挑战科技前沿的老伙计们。 在起步期的很长一段时间,为解决行业内普遍存在的三大难题:玻璃粉屑、硅油挂壁、不溶性微粒,设备一改再改,合格率一度下降到30%。产品做不出来,4700万元的投入见不到效益,职工发工资都成问题。 如今已是民康药业董事长、彼时刚刚留学回来的高新飞,很清楚地记得那种巨大的压力。每次他到生产车间,看到忙碌的工人,都感觉如芒在背,寑食难安,甚至大把掉头发,血糖高到吓人。 “中国预灌封注射器的变革,将从这里起步!”民康药业老厂区门口的这句标语,给巨大压力下的高新飞和民康人极大的精神动力。 15个月,几百张设计图纸,数不清多少个不眠不休的夜晚……2005年,第一代预灌封注射器玻璃外套自动成型机终于研发成功。 但,事情还远远没有结束。 这不仅仅是一支注射器 预灌封注射器主要应用于疫苗、生物制品、生化类产品、抗血栓药、美容产品等高产值产品,对产品精度的要求极高。 确保产品精度,保持竞争优势,必须持续优化设备性能,民康药业在自动装针、清洗等流程上持续发力,目标是要完成这支注射器的全过程设备国产化。 正当民康人意气风发准备大干一场时,又一场灾难来临。 2012年,预灌封注射器产品内突然发现不溶性微粒。超标的不溶性微粒,对医疗器械的生产来说是致命的。技术人员分析认为,可能是复杂的生产工艺、局促的生产空间导致了不溶性微粒难以去除。而唯一的解决办法,就是断舍离。 舍弃投资4000多万、654平米的设备和厂房,民康药业在老厂房北面不远,新建了更大、标准更高的厂房,预灌封注射器住进了“新家”。 在注射器上的执著创新,让民康药业引起工信部关注。2020年,民康药业独家中标工信部产业基础再造和制造业高质量发展专项基金,获得1700万专项基金支持。2021年,由民康药业自主研发的第三代预灌封注射器自动成型机和装针机正式投产。 包括自动割管机、自动成型机、装针机等在内的自动化生产设备的研发,让民康药业成为国内首个实现预灌封注射器全过程生产设备国产化的企业,也成为继德国、美国的企业之后,世界第三家拥有自主知识产权的预灌封注射器全产业链条厂家,彻底打破了“卡脖子”制约。 韩国一家医药龙头企业十年前曾经这样做出评价:预灌封领域普遍存在三大难题,中国民康是解决得最好的。 “进口成型设备只能做1ml到5ml的预灌封注射器,而民康从0.5ml到10ml全规格都能做。”民康药业董事长高新飞自豪地说。 如今,民康药业已将预灌封注射器自动成型机更新至第三代,并且将大数据自动采集、磁悬浮等技术逐渐应用其中,实现气体、压力、温度等自动调节,将机器间设备受齿轮传动磨损影响的同心度公差,进一步减少到3丝(0.03毫米),远远小于同类型海外设备。 目前,在同等生产效率下,民康药业的生产成本是欧美企业的三分之二,制作周期也只有欧美企业的三分之一。 持续的研发,让民康药业预灌封注射器由原来年产3000万支提高到2022年的1.5亿支,2025年将实现年设计产能5亿支,工业产值20亿元。后续,民康药业还将逐步打造集产品生产、设备制造、创新研发于一体的大型综合性生产基地。 “呼朋唤友”奔前程 民康药业的这支预灌封注射器,身价倍增,一时风头无两。 从第一代自动成型机研发成功,就开始有资本找上门来。2010年前后,一家国际医疗器械巨头来民康药业谈合作,明确表示只收购不合资。遭受过屈辱、经历过不堪回首的艰难研发,民康药业抱定初心,要做中国人自己的预灌封注射器产业,因此拒绝了收购。 十多年以后,这家公司又来到民康药业,这次从之前的“只谈收购”变成“可以多种方式合作”。谈判过程中,高新飞一言不发,最后,他坚定地表明了态度:民康药业有预灌封生产全流程完整的自主知识产权,这是最大的底气。双方的合作必须是针对市场和技术的平等充分的合作,而不可以是资本的碾压式合作。 谈判再次有始无终,而高新飞更加明确了预灌封注射器要走一条什么样的路子。 “淄博的玻璃产业之前以加工贸易为主,没有基于核心技术的竞争力。”高新飞认为,经济承压前行的大环境中,自主知识产权更是小到企业大到国家的核心竞争力,民康药业要做的,就是做强技术壁垒,为国内预灌封注射器行业谋求更大的发展空间。 “如果把预灌封注射器产业链条上的原料、器械、装备、医药生产厂家等每一个环节链接起来,发挥各自所长,就可以共同赚取可观的终端利润,那远远不是一个上游产品的利润能比的。”高新飞认为,这既有利于做强合作方各自在产业链环节上的核心技术,又有利于整体产业链的培育和壮大。 因此,民康药业拒绝了纯粹的资本合作,专心在产业链上寻找志同道合的朋友。这种合作方式迅速吸引了很多关联企业,国内数家医疗器械头部企业已与民康药业达成战略合作。 以核心技术为基础的“链接”,在逐步壮大。而“链接”的标准,高新飞给出了关键词:信任、实干。 “迎着太阳走,影子总是在后边。”如今,民康药业信心满满,“呼朋唤友”要走出预灌封注射器发展新境界。 大众日报淄博融媒体中心记者 李春梅 罗超月 张雨桐 通讯员 田丽

|

|

|||

| 相关文章: |